-

Gesamte Inhalte

299 -

Benutzer seit

-

Letzter Besuch

Inhaltstyp

Profile

Forum

Articles

Wiki

Galerie

Kalender

Beiträge erstellt von gerald-z

-

-

Barney warum hast nie gerade Masse zb 35,000?

Also an mir dürfte es nicht liegen. Ich hab genau gezeichnet. :yo:

-

Ja Bohrungen nach innen ist kein Problem.

Ich möchte allerdings dann auf 3mm Aufbohren können. Das Gefumml mit M2 oder M2,5 habe ich keine Lust.

Um das Loch muss unbedingt der Schraubenkopf mit einem Durchmesser von 5,5mm Platz haben ohne ein Bauteil zu zerdrücken.

-

Meiner Meinung nach ist zwischen der Bohrung und der Endkante unserer Platine zu wenig Fleisch am Knochen. Die 3mm Bohrungen also bitte nicht noch grösser machen. Wenn dann bitte kleiner.

Da muss ich gleich selber Quoten. Ich dachte das Thema sei angekommen...

Sorry aber ich habs noch immer nicht begriffen?

Bei den 3mm Bohrungen kommt ein M3 Schrauben rein. Was willst da kleiner machen?

Der M3 Schrauben hat 2,85mm. Bei 3,2mm könnte man Ungenauigkeit etwas ausgleichen.

zb. Lochabstand vom Halter ist nicht genau 29mm sonder 29,2mm. Dann muss nicht gleich der Schrauben reingedrückt werden.

So Barney

Abstand habe ich jetzt auf 0.75 geändert.

Sind die ovalen Löcher damit man die Sensoren jetzt bis auf Anschlag reindrücken kann?

Wegen mir muss das nicht sein. Ich werde die nur bis zur Verdickung reindrücken.

Somit haben sie etwas Abstand zur Platine.

-

Fleisch ist gerade in der Pfanne und muss nur noch gewürzt werden.

Ich mein den Abstand von Platinenrand zum Bohrungsmittelpunkt für die Sensoren.

Wie viel mm sollen es sein? Auf meiner Zeichnung sind es 0.5mm.

Macht bei einer 0.7mm Bohrung 0.2mm Fleisch. :cornut:

-

Hab etwas zu schnell gelesen.

Wenn der Abstand Loch Platine größer machst. Dann müssen auch die Löcher weiter auseinander sein.

Übrigens hätte ich eine neue Zeichnungsdatei geöffnet und nur die Kontur reinkopiert und abgespeichert.

dieses Autocad

Am besten währe es wenn du die Außenkontur so lassen würdest und man einfach die Löcher weiter nach innen setzt.

Wenn du mir den abgenötigten Abstand sagst kann ich das einzeichnen.

-

Die erste Zeichnung stimmt nicht.

Die 32.004 müssten 32.5 sein

R32.5 = 65mm Durchmesser = 65mm - 63mm = 2mm Durchmesser/2 = 1mm Radius

Also 1mm Abstand zu einem 63mm Durchmesser.

Wenn deine Sensorlöcher zu meiner DXF Datei passt. Dann stimmen auch die Winkel.

Willst du mehr Fleisch zwischen Bohrung Sensor und Platinenrand?

-

Die versprochene Datei:

Gerald, ist noch nicht deine aktuelle Version!

Ich kann die Datei nicht öffnen.

Was passt nicht?

-

Ich musste gerade feststellen das meine Sensorhalterung zu niedrig ist und die Sensoren nicht an die Magneten herankommen. Bei meinem Motor sind es ca 35mm bis die Magneten anfangen.

Vorher ist noch das Stützlager dann Luft und dann kommen erst die Magneten. :skep:

Zum Testen kann man aber Abstandshalter einbauen.

Ich hab jetzt einige Halterungen die zum Testen verwendet werden können.

Mit der Sensor Bestellung würde ich vielleicht noch etwas warten. Was wenn die Sensor doch nicht passen?

Das mit den 59mm Motoren würde ich auch erst testen. Im Prinzip ist es egal wenn der Motor kleiner ist. Es bleiben immer die 17.14 Grad. Egal ob 30mm oder 63mm Durchmesser.

Es wird nur der Abstand vom Motor zum Sensor größer.

Mann darf allerdings denn Abstand (R32,5mm) von Motor Mitte zum Sensor nicht verändern!!!!

Also wenn der Abstand zum Motor auch größer sein darf wie 1mm. Dann könnte bis auf den Halter Innendurchmesser alles gleich bleiben.

-

Wie währe es mit einem E anstatt dem C?

Heutzutage hat ja alles was mit Strom angetrieben wird ein e als Anfangsbuchstabe.

-

Meine Meinung nach würde ich ein halbes Skatboard in das Logo integrieren und den Knüppel aus dem Sack weglassen.

-

Mir gefällt die aktuelle Platinen Version sehr gut.

Ich würde die Sensorlöcher etwas vergrößern und den Winkle auf 17.14 Grad korrigieren.

Das wahren jetzt meine Wünsche.

Durch den Fehlwinkel möchte ich die Platine nicht verwenden und auf die nächste Version warten. Sorry

Solltest du auf den 30 Stück jetzt sitzen bleiben. Würde ich für den entstanden Schaden etwas Spenden.

Kann man so ca sagen was so eine Platine mit Bauteilen kostet?

-

-

Wie man sehen kann Macht das keinen Sin Barney

Jeder Schraube hat einen Kopf und die meisten M3 Schrauben haben einen 5,5mm Kopf.

Bei der Aktuellen Platine bleiben zwischen Kopf und Platinenende 0.25mm. Das habe ich damals schon auf das Maximum Ausgereizt.

Macht man dann noch ein Langloch bis nach außen. Steht der Kopf über die Platine und das ist Pfusch.

Mal abgesenen könnte man dann nur 2 Grad verstellen.

Mann müsste erst einmal testen ob man die ganzen Bauelemente wirklich benötigt?

Wenn man einige weglassen würde, würde das Löten Stressfreier und man könnte die Langlöcher noch etwas nach innen ziehen.

Die Grünen Kreise sind jeweils die Schraubenköpfe.

-

Oke ich sehe mir das gleich mal an.

-

Dein Link geht nicht? Aber ich denke ich habs verstanden was du meinst.

Ich bin allerdings gegen die Langlöcher.

Warum? Die Platine wird unnötig groß. Das mit dem Einstellen habe ich bereits gelöst.

Zwei varianten. 1 externe Befestigung. 2 Die Ringvariante ist noch nicht ganz fertig.

Ich hätte auch den Platz nicht dafür. Der Aufwand für das Gehäuse ist auch nicht ohne gewesen.

Alles nicht mehr zu gebrauchen. :mad:

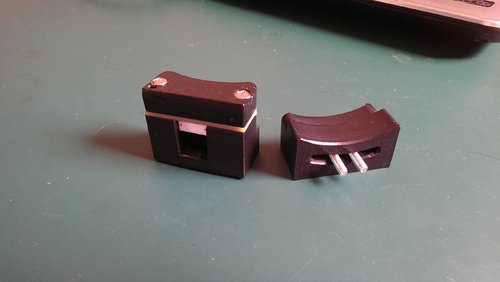

Hier ein Bild von der Ringvariante. Wie gesagt noch nicht ganz fertig.

- Motor muss zur Montage nicht demontiert werden.

- Zum einstellen die Klemmschraube am Halter lösen. In die richtige Richtung drehen und wieder festschrauben und fertig.

Die beschriebene Klemmschraube und die Kabeldurchführung für den Motor ist derzeit noch nicht vorhanden.

(wird gemacht so bald ich Zeit habe)

Gruß Gerald

-

1

1

-

-

zwei Stück sind reserviert.

-

Damit bei einem 63mm Motor der Winkel stimmt muss 1mm Abstand zu den Sensoren gehalten werden.

Bei der Zeichnung wurde der Abstand von 1mm schon berücksichtigt.

Aber Barneys Platinen stimmen nicht ganz und haben nur ca 16.5 Grad. Daher sollten die Sensoren etwas auseinander stehen um auf die 17.14 Grad zu kommen oder alternativ den Abstand von 1mm verringern.

-

-

Ach ja bei bedarf können die Sensoren an der Abdeckung festgeklebt werden.

Hier das Bild von der Winkeleinstellung.

-

Hab etwas experimentiert.

Herausgekommen ist ein Sensorhalter der an der Motorhalterung festgeschraubt wird.

Mit Hilfe einer Schablone werden zwei Löcher in die Motorhalterung gebohrt in einem Abstand von 9mm.

Bei einem Abstand von 9mm kann der Halter +/- 9 Grad verstellt werden. In Summe 18 Grad.

Die Beiden Schrauben M3 werden nur leicht angezogen. Damit der Winkel noch verändert werden kann.

Ist alles richtig eingestellt. Sensorplatte mit Abdeckung abschrauben. Die beiden Schrauben festziehen und alles wieder zusammenbauen.

Der Halter liegt mit dem Absatz am Motor direkt an. Und stehlt denn benötigten Abstand von 1mm zu den Sensoren sicher. = 17.14 Grad

Zur Verständnis hab noch ein paar Bilder gemacht.

-

Jetzt is noch eine Frage aufgetaucht.

Haben alle C6374 Motoren 14 Pole? Meiner hat 200kv und 8 Windungen.

Soll das heißen 8x2= 14 Pole?

Haben die Pole überhaupt etwas mit der kv Zahl zu tun?

-

statische Instalation? Was meinst du damit? :confused5:

-

Kein Problem. Dann werde ich die Sensortaschen noch etwas tiefer machen.

Die Sensorhalterung selber würde ich nicht am Motor befestigen sondern am Motorhalter.

Das benötigt wenig Platz und kann ohne Demontage des Motors eingebaut und eingestellt werden.

Das gute daran jeder der einen Motor hat, hat auch einen Motorhalter wo man das ganze festschrauben kann.

-

Das mit der Nadel hat etwas geholfen. :thumbsup:

Die letzten 5mm haben die Senoren dickere Beinchen. Die bringe ich einfach nicht durch das mini Loch.

Vielleicht kann ich die Füßchen noch dünner Schnipseln.

Hallsensoren nachrüsten

in BamBam

Geschrieben

Wenn die m3 Schrauben rein gehen ist von meiner Seite alles oke. :peace:

Barney last du jetzt neue Platinen produzieren